.page #post-568 h1.entry-title_{

margin:0 0 25px 0;

}

@media screen and (max-width: 980px) {

div.co_button{

text-align: center!important;

margin: 15px auto 20px!important;

font-weight:bold!important;

font-size:16px!important;

}

div.co_button a{

color:#ffffff!important;

text-decoration: none!important;

display:inline-block!important;

border:3px solid #0C054B!important;

background-color:#0C054B!important;

border-radius:30px!important;

padding:5px 0!important;

width:280px!important;

-webkit-tap-highlight-color:rgba(0,0,255,0)

}

div.co_button a:hover{

color:#0C054B!important;

text-decoration: none!important;

background-color:#ffffff!important;

border:3px solid #0C054B!important;

}

div.co_button a:active{

color:#0C054B!important;

text-decoration: none!important;

background-color:#ffffff!important;

border:3px solid #0C054B!important;

}

}

繊維強化プラスチック(FRP)とは

強さと軽さを兼ね備えた素材

強化樹脂に炭素繊維やグラスファイバーを添加した繊維強化プラスチック(FRP)は、アルミと同等の強度がありながら、重さはその半分。強さと軽さを兼ね備えた素材として、住宅機器を筆頭に建築資材、自動車などあらゆる分野で利用が広がっています。特に近年では航空宇宙分野において、更なる軽量・高剛性の要求を満たす期待の素材として注目されています。

繊維強化プラスチックの弱点

しかし、この夢のような素材、繊維強化プラスチックには大きな弱点があります。素材強度が強いため、切断や切削加工が困難で、一般的にはワークの型を作り、そこに材料を流しこんで成形しています。つまり、成形型のコストがかかるうえ、複雑な形状の部品を作ることが困難ということです。

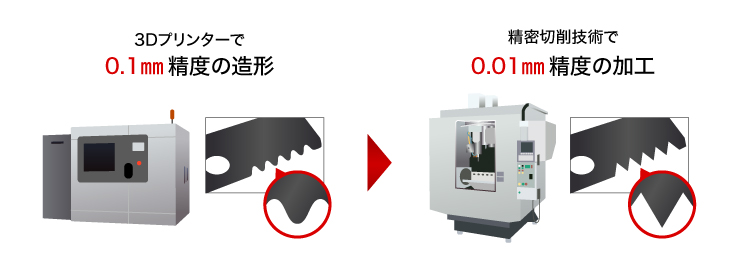

3Dプリント+精密切削加工技術で課題を解決!

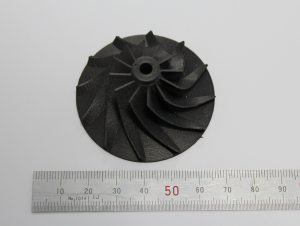

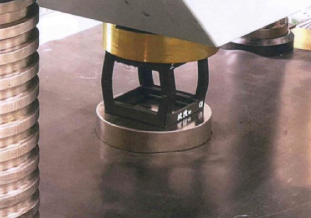

弊社は、クライアントのニーズに合わせて、最適な複合材料を設計・製造し、FRPの3Dプリント技術と半導体・医療分野で実績のある精密切削加工技術を組み合わせた、FRPによる複雑形状の部品加工サービスを提供しています。3Dプリントで0.1mmオーダーの精度で造形したFRPを、半導体・医療分野で実績がある金属切削技術によって、0.01mmオーダーの精度で追加工して仕上げ、軽量、耐久性を兼ね備えた複雑な形状の部品を製作します。

①複合材料から設計・製造

用途に合わせて、部品のあるべき特性を検討し、複合材料そのものから設計・製造するコンサルティング機能を有しています。

|

|

| ※外部試験機関での弊社製造FRP部品を荷重試験 | |

②航空・宇宙産業にも対応できる技術力

弊社は航空宇宙産業向けの品質規格であるAS9100を取得しており、極めて高品質の加工が可能です。

※AS9100(JIS Q 9100)は、米国・英国・日本など8カ国のワーキンググループによって開発された航空宇宙業界のサプライチェーンにおける製品品質を確保するためのマネジメントシステム規格です。

③150℃までの耐熱性とアルミと同等の耐摩耗性

一般的な樹脂素材の3Dプリンターでは限界があった熱、摩耗への耐性も、繊維強化プラスチック(FRP)の3Dプリント技術によって150℃の耐熱性を持ち、アルミと同等の耐摩耗性を持った部品製造が可能です

④小ロット・短納期

部品のCADデータがあれば、1個から短納期で対応可能です。

⑤規格・サービスの基準

最大250mm×330mm×200mmまでの部品を製造・加工対応できます。

※組み立て式によって、上記よりも大きな部品提供も可能。